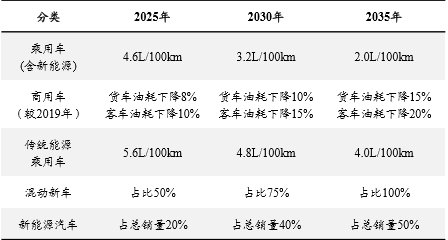

1、“节能减排”政策成为主旋律

资料来源:嘉合基金

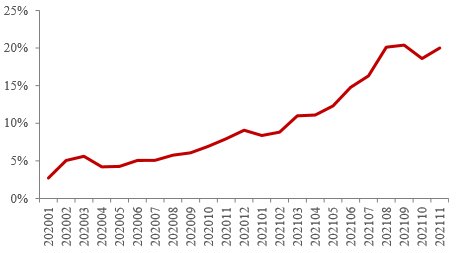

2、电动化里程焦虑催化轻量化发展

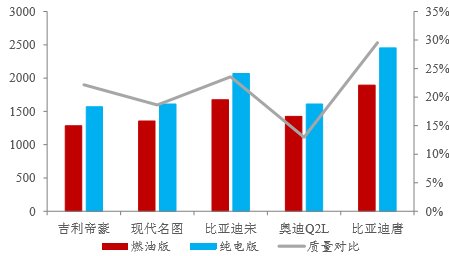

轻量化助力节能减排,铝合金材料性价比最佳。根据“布勒中国”的数据,汽车重量每减轻10%,最多可实现节油5-10%,整备质量每减少100kg,百公里油耗可以降低0.3-0.6L,减少CO2排放8.5g/km,因此轻量化成为节能减排领域的重点发展技术。同时在不同的轻量化材料中,对比多种金属合金和碳纤维,铝合金的性能、密度以及价格等多方面具备优势,是最具有性价比的轻量化材料。

►►

一体化压铸介绍

1、高压压铸升级一体化压铸

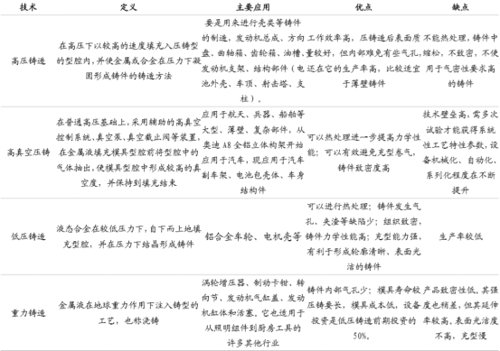

铝合金铸造按照是否有外力作用分为压力铸造和重力铸造。压力铸造又分为低压铸造和高压铸造,其中高压铸造是将金属液倒入压室,然后压射杆将压室中的金属液高速 推入浇道和型腔,并使其在高压下凝固形成铸件,填充时金属液的流动速度在10-80m/s 甚至更高,金属液凝固时承受的压力高达 40-120MPa,其产品具有表面光洁度好、尺寸稳定、可直接成型薄壁结构、生产效率高等优点。基于高压压铸的基础,真空高压铸造工艺增加了抽真空操作,可将型腔中的气体抽出,金属液体在真空状态下充填型腔,减少了卷入的气体,铸件可进行热处理,力学性能优于普通高压铸件。低压铸造是使金属 液从在较低压力(0.01-0.05MPa)下,在密闭容器中沿着升液管自下而上流经升液通道、铸型浇口,平稳填充型腔,随后增压凝固的工艺,充型能力强但生产率较低。

一体化压铸本质上属于高压铸造工艺。2019 年以前压铸机锁模力通常在400-5000吨 不等,汽车高压铸造工艺主要应用于发动机系统、变速箱系统、离合器等精密件,以及 横梁、纵梁、减震塔等车身结构件。

一体化压铸指的是车身件的一体化,即原本设计中多个单独、分散的小件经过重新设计高度集成,再利用压铸机进行一次成型,省略焊接的过程直接得到一个完整大零件,一体化车身件尺寸大、材料特殊、模具复杂、制造工艺难度较高,需要大吨位压铸机进行生产。高压压铸工艺包括合模、射料、回锤、冷却、充氮气(惰性气体)、离嘴开模、顶出、 顶回等步骤。当压铸生产时,先将熔融的液态铝合金倒入压铸机的压射机构内,压射机构将铝液快速推入模具内并加压成型,通过模具内的冷却系统将铝合金零件快速冷却至固态,最后模具打开由机器手取出零件、清理喷涂脱模剂再进行下一循环生产,整个生产过程温度极高、烟气多、噪音大,业内通常使用自动化生产。

2、特斯拉的一体化压铸之旅

特斯拉一体化压铸工艺有两大核心:一体化设计与一体化制造。在一体化设计上, 特斯拉于 2019 年 7 月发布专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”, 将一整套固定的模具放置在中心,四套可以移动的模具放置在四个不同方向。通过液态 设备,四个可移动模具与中心固定模具贴合,共同形成了一个封闭的空腔。熔融状态的 铝合金会受压力从四个移动模具上的浇筑口压入模具空腔,最终在空腔内汇合并凝固形 成了大型的一体式压铸结构整件。

在一体化制造上,特斯拉向 IDRA 采购压铸机,实现一体化生产。零件一体化尺寸增大,对设备的性能需求大幅提升。IDRA(力劲科技控股)专注于压铸机76年,其开发的OL6200CS设备,可以提供最大6218吨的锁模力(传统高压压铸的锁模力通常在5000 吨以下)。根据IDRA在2011年申请专利,其能够将铸造半模之间形成空腔,向空腔中注入带有保护的熔融金属,经由抽真空装置在模空腔中产生负压,能够有效消除铸造湍流产生的气泡,有助于增强压铸材料的一致性和提升压铸速度。

特斯拉车身一体化上的进程可以分为三个阶段:

第一阶段,采用全铝车身拼接。ModelS、ModelX 问世,采用了全铝车身,但是仍然按照传统的冲压-焊接工艺路线进行整车开发。

第二阶段, 6000吨压铸机用于生产ModelY后座板。2020年马斯克在特斯拉battery day上宣布,ModelY将采用一体式压铸后地板总成,零件数量比Model3减少79 个,焊点大约由700-800个减少到50个,可将下车体总成重量降低30%,制造成本下降 40%,制造时间由传统工艺的1-2小时缩减至3-5分钟。在特斯拉全球四大超级工厂中,均已部署6000吨以上的压铸机,其中弗里蒙特工厂布局了2台、上海工厂布局了3台、柏林工厂将布局 8 台、奥斯汀工厂将布局4台以上。

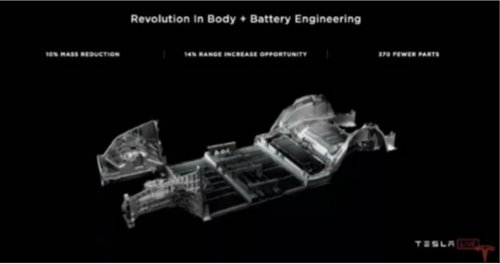

第三阶段,一体化下车体即将量产。2021年特斯拉在柏林工厂开放日上展示了特斯拉一体化压铸底盘,计划将用 2-3个大型压铸件替换由370个零件组成的整个下车体总 成,重量将进一步降低10%,对应续航里程可增加14%。未来特斯拉将向前车身一体化+后车身一体化+底盘电池包一体化集成的方向发展。

图5:特斯拉一体化压铸底盘(前车身+底盘+后座板)

3、一体化压铸优势点

一体化压铸工艺的优势集中在降本、轻量化、提高生产效率上,有望颠覆冲压焊接工艺。

本文作者:嘉合基金权益研究部

内容仅供参考,不构成投资建议,市场有风险,投资需谨慎。

2022-08-17 20: 26

2022-08-17 20: 26

2022-08-17 20: 25

2022-08-17 20: 25

2022-08-17 20: 25

2022-08-17 20: 24